日本福島核電站事故,想必大家印象深刻。由於喪失了各種電源,福島核電站整個系統無法運行,原先設定的自我保護裝置也不能啟動了。因此,核電站更需要一種先進的“非動能”裝置,即在不需要外界電源的情況下,也能啟動一系列的自我保護。

第三代非能動核電設備采用“非能動”技術,是當今最安全、最先進的第三代核電堆型,較之二代核電有著更高安全性和更長使用年限。高可靠、高安全和長壽命的服役要求,對第三代核電裝備的厚壁容器熱製造質量提出了嚴苛要求,包括鍛造、熱處理、焊接在內的熱製造技術是核電裝備厚壁容器製造中的共性和關鍵技術。

面對國家核電發展戰略和行業的迫切需求,在國家科技重大專項、上海市高新技術產業化重大項目、上海市產學研合作計劃等項目的支持下,摩臣5娱乐、上海電氣上重鑄鍛有限公司和上海電氣核電設備有限公司組成“產學研用”聯合攻關小組,針對核電裝備關鍵部件的厚壁容器製造重點和難點,圍繞“鍛造成形、熱處理成性、焊接成體”三個方面的熱製造技術開展創新研發。

歷經多年的艱苦努力,聯合攻關小組突破國外技術壁壘,形成了具有自主知識產權的核電裝備高品質熱製造技術,推進了工程應用。目前,該技術榮獲2020年度上海科技進步二等獎。項目獲得授權發明專利15項,形成標準4部。技術達到國際先進水平,打破國外技術封鎖完全取代進口。

【一大難點:鍛造成型】

第三代核電堆型,較之二代核電有著更高安全性和更長使用年限。其中,反應堆壓力容器是核電站核島中的心臟設備,主要作用是固定和包容堆芯及堆內構件,是防止放射性物質外逸的第二道屏障之一;而蒸汽發生器是在核蒸汽供應系統中最為關鍵的設備之一,其功能是將反應堆載熱劑所產生的熱量傳遞給二回路,在帶有放射性的一回路系統與不帶放射性的二回路系統之間起到阻隔的作用。

眾所周知,奧氏體不銹鋼可鍛溫度區間窄,可鍛性很差,變形抗力大,容易出現鍛造裂紋,這對晶粒度和鍛造過程中裂紋控製有嚴格的要求。經過多次反復實驗,聯合攻關小組掌握了鍛造溫度、壓下量等參數對鍛造過程中鋼錠內部縮孔、疏松壓實的影響規律,開發滿足要求的鍛造工藝。

這一技術創新已在實踐中得到運用。

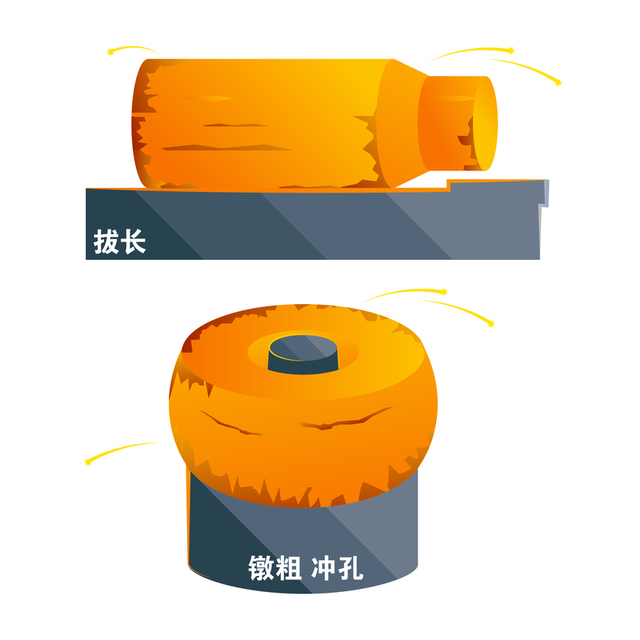

厚壁變截面空心筒體的實際鍛造過程一。

華龍一號壓力容器的鍛件,其鋼錠噸位從48噸的出口接管至439噸的容器法蘭-接管段筒體,其中容器法蘭-接管段筒體鍛件采用460噸級特大鋼錠製造,屬於大直徑變截面厚壁筒體鍛件,其中最大直徑5230毫米,最大壁厚630毫米,也是製造難度最大的鍛件。

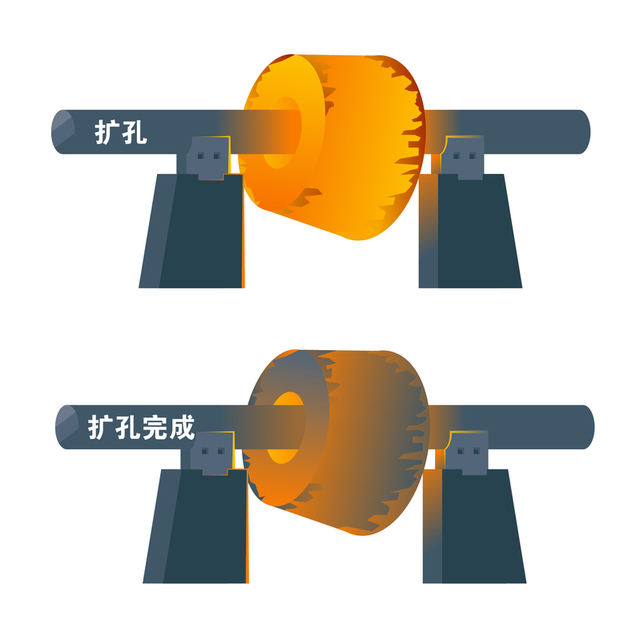

為此,聯合攻關小組開發了厚壁變截面空心大直徑筒體鍛造成形工藝,掌握了變截面空心筒體鍛件在鍛件擴孔鍛造時金屬流動規律,通過設計專用工裝、壓下量、旋轉角度實現了變截面空心筒體鍛造成形,攻克了厚壁鍛件材料的組織、結構與性能一體化控製技術。

針對變截面空心大直徑筒體鍛件復雜形狀特點,項目組開發了變截面空心大直徑筒體鍛造成形技術。根據產品形狀特點和截面的臺階差,設計專用的鍛造工裝,通過壓下量、旋轉角度來控製金屬流動方向,根據變截面臺階差的變化及時更換工裝,獲得滿足鍛件尺寸、形狀、組織與性能的產品。

厚壁變截面空心筒體的實際鍛造過程二。

【計算機模擬助力】

隨著核摩臣5組的增大及壽命的延長,壓力容器和蒸發器鍛件趨於一體化發展。一體化成形設計可減少焊縫,提高了壓力容器安全性能的同時,減少了運行期間的在役檢查工作量。

在第三代核電設備中,無論是壓力容器頂蓋還是蒸汽發生器水室封頭都含有多個非向心的超長管嘴,如采用堆焊或焊接管座的方式,焊接難度和工作量均較大,焊接質量不容易控製。這類鍛件屬於異形復雜鍛件,不僅形狀復雜而且規格超大,近零件輪廓鍛造難度大,采用完全覆蓋的方式鍛壓又會造成嚴重的材料浪費。因此,對於鍛造工序而言,在保證鍛件質量的基礎上,如何有效完成該類鍛件近凈成型是主要技術難點。

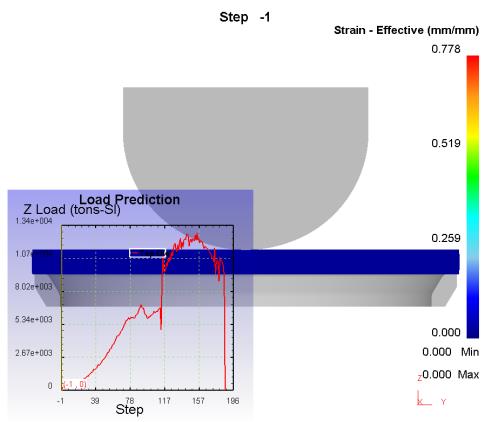

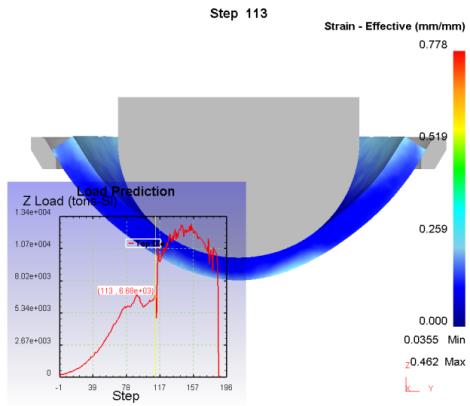

項目組通過計算機模擬,建立了控製壓下量和旋轉角度的配合關系,揭示相鄰壓下之間的變形關系,通過控製最大拉應變,防止材料開裂和折疊,有效保證了尺寸余量和內部質量滿足要求。

第一次壓下後。(壓力容器球形底封頭一體化沖壓成形模型。)

這一新技術在生產實踐中得到了應用,不僅節省了生產周期,還節約了生產成本。

CAP1000過渡段一體化底封頭深度為2750毫米,無法按普通球面封頭成型方式得到,而且底封頭鍛件板坯厚度達到380毫米,沖壓時板坯剛度大,變形抗力極大,變形易不均勻成形難度大。為實現底封頭與過渡段的一體化成形,確保一體化底封頭鍛件在各處均具有足夠余量的基礎上提高鍛件仿形程度,減少鍛件的整體余量,聯合攻關小組創造性采用二次沖壓成型技術完成超深球形封頭的成形,打破封頭深、常規沖壓加工方式的局限性。調研結果顯示,白龍CAP1000一體化製造的底封頭減少了主環焊縫約1個月的焊接生產周期,其生產、焊材等成本節約100萬元左右。

CAP1000壓力容器一體化頂蓋非堆芯區形狀最復雜、製造難度最大的鍛件,該鍛件由過去球形頂蓋和法蘭兩部分整體製造改為球形頂蓋、法蘭以及管嘴三部分整體製造。由於厚壁法蘭、薄壁頂蓋和球頂外部堆測接管管座的存在,整體頂蓋鍛件無法通過常規的自由鍛造成形方式獲得,開發上仿形砧和下模具碾壓的仿形鍛造,創造性地采用胎膜成型技術完成鍛件的成型,實現了帶堆測接管封頭鍛件的凈尺寸仿形成型,達到國際先進水平。

這一技術創新項目的實施,實現了大型壓水堆核電核島主設備的國產化,解決了核電超大型鍛件及核島主設備產品依賴進口並受製於人的難題,特別是一體化整體設計與製造技術的應用,節省了大量外匯,顯著降低了核電主設備建造費用及核電站工程投資,社會效益明顯。

同時,也提高了我國核電主設備的製造技術水平, 改變了我國過去核電主要大鍛件長期依賴進口,推動了我國核電大鍛件及產品研製能力和產業化能力達到世界先進水平。它不僅是我國實施“一帶一路”倡議、發展高端製造業的一張國家“名片”,更是對世界核電技術的創新做出了巨大貢獻。

更為重要的是,項目中形成的大型容器鍛件產品的熱製造技術體系,對於其他核電堆型及民用化工、軍工等行業領域的大型鍛件一體化設計和製造有著借鑒意義。通過減少焊縫量、中間熱處理及無損探傷等方式,以及一體化設計進一步提高異形鍛件產品的安全性。